Qual é a diferença entre a extrusora de parafuso único e a extrusora de parafuso duplo para alimentação de peixes de cães e gatos?

A extrusora é composta principalmente de um barril e um parafuso girando no barril da extrusora, existem extrusora de parafuso único e extrusora de parafuso duplo duas categorias. No processo de processamento de extrusão, o material da porta de alimentação na cavidade da matriz, impulsionado pelo transportador helicoidal, por extrusão, mistura, compressão e cisalhamento. Devido à força motriz, atrito e força de cisalhamento e o efeito do aquecimento externo, o material aquece sob pressão, atingindo o estado de alta temperatura e alta pressão, e se torna uma pasta modificada. Quando o material é extrudado do orifício da matriz frontal, devido à temperatura e pressão cair repentinamente para a temperatura normal, estado de pressão atmosférica, resultando em rápida evaporação da água no material, rápida expansão do volume, inchado.

A extrusora de parafuso único não possui caixa de engrenagens, um eixo, início do triângulo; equipamento de comida para cães de parafuso duplo, controle de caixa de engrenagens, dois eixos, controle de conversão de frequência. O equipamento de ração para cães de rosca dupla é mais estável, e a ração/alimento feito é suave na aparência e tem um bom grau de amadurecimento.

A partir da análise das características da extrusão monorosca e dupla rosca, pode-se observar que a extrusora dupla rosca apresenta as seguintes vantagens:

1. O material é mais adaptável e pode ser adaptado para alta viscosidade, baixa viscosidade, alto teor de graxa, alta umidade ou viscoso, oleoso, muito úmido e outras matérias-primas que podem deslizar em rosca única (SSE).

2. A limitação do tamanho de partícula da matéria-prima é menor e pode ser adaptada ao processamento de matérias-primas com um tamanho de partícula amplo ou uma matéria-prima do pó fino às partículas de pó grosso e um tamanho de partícula fora da faixa específica do processamento de parafuso único.

3. O fluxo de material é mais uniforme no barril, que pode ser dimensionado com mais precisão e atingir o efeito de demanda real, independentemente da adição de vapor, água e outros processamentos auxiliares.

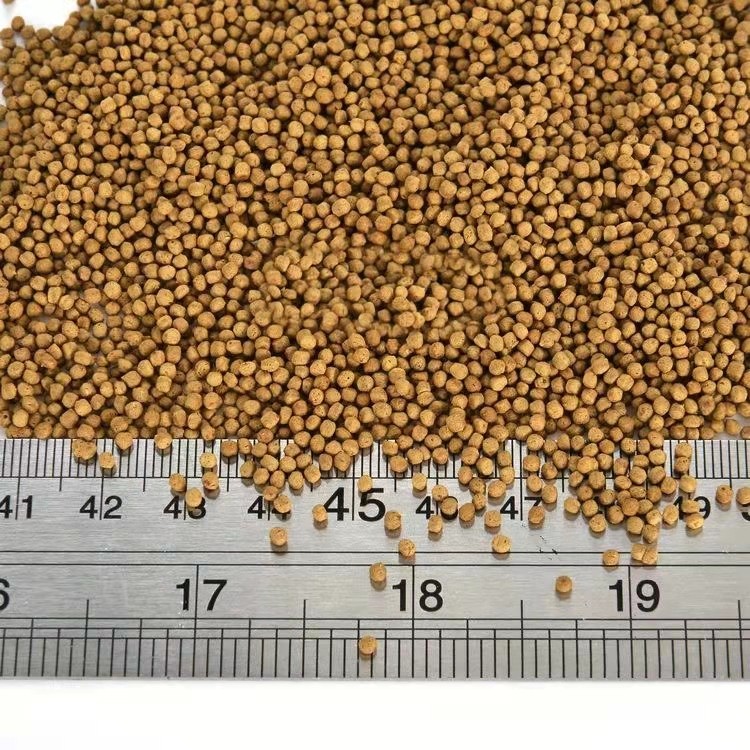

4. O produto tem melhor qualidade interna e de aparência, pode alcançar um estado de homogeneização muito bom e tornar a estrutura molecular do material uniforme, a superfície é lisa durante o processo de extrusão, as partículas do produto são uniformes e a uniformidade é boa.

5. O efeito de amadurecimento e homogeneização é melhor. Geralmente, o grau de amadurecimento do amido pode atingir mais de 95%, de modo que a ração aquática processada pode ser mantida estável em água e os nutrientes do produto não são perdidos e facilmente digeridos e absorvidos.

6. A saída é maior sob a mesma potência, e o bom desempenho de mistura torna o calor obtido pelo material uniforme no tempo, acelera o grau de amadurecimento do material, reduz a flutuação da temperatura do material e melhora a saída do material produto extrudado.

7. Diversidade e adaptabilidade do produto, pode processar alimentos micro-aquáticos, fórmula com alto teor de óleo, alta umidade, produtos de alta adesão e multicoloridos, sanduíche, produtos de formato especial.

8. A operação do processo é mais simples, a velocidade do fuso pode ser ajustada de acordo com a demanda dos produtos processados. Devido às características de autolimpeza, a limpeza é muito conveniente e não há necessidade de desmontar o equipamento após cada processamento.

9. As peças consumíveis se desgastam mais leves, geralmente um equívoco de que o parafuso único desgasta menos, de fato, no processo de extrusão de parafuso duplo, devido ao transporte estável do material e às características de fluxo de material, o material é determinado para o parafuso e o barril. O desgaste da luva é menor que o do parafuso único. Embora seja um a mais que o parafuso, o custo do acessório ainda é inferior ao do parafuso único.

10. O custo de produção é menor, porque o modelo de parafuso duplo tem boa estabilidade operacional, menor custo de inicialização, menos desperdício de água e gás, menos tempo de trabalho, alta eficiência de transferência de calor, alto rendimento e produção de eletricidade no processamento de alimentação processo. Indicadores altos, aliados ao baixo custo dos acessórios, e seus custos finais de produção ainda são muito inferiores aos de rosca simples.