A diferença entre a produção de ração afundante e ração flutuante por extrusora - coeficiente de expansão

A diferença entre a produção de ração afundante e ração flutuante por extrusora - coeficiente de expansão

Na indústria de rações aquáticas, as extrusoras são amplamente utilizadas. A razão é que os materiais produzidos pelas extrusoras são diversos e sua maturidade é superior à das peletizadoras, o que causa muito menos poluição ambiental. Muitos fabricantes geralmente produzem apenas materiais flutuantes. Coisas a serem observadas ao usar uma extrusora para produzir materiais submersíveis:

1. Fórmula: Ao projetar a fórmula, deve-se observar que o teor de amido deve ser baixo, mas não ausente. De modo geral, deve ser superior a 10% e inferior a 20%. Geralmente, cerca de 15% é melhor. A falta de amido afeta a resistência à água dos pellets, e a poeira no produto acabado aumenta, o que afeta a aparência dos pellets. Além disso, a fórmula do material que afunda é projetada de modo que o teor de gordura seja superior ao do material flutuante, geralmente entre 5-5. 8%. Além disso, as matérias-primas vegetais são mais fáceis de soprar do que as matérias-primas animais.

2. Modelo: A taxa de abertura do modelo de material que afunda é mais de 40% maior que a do material flutuante. A razão é que a diferença de pressão entre a pressão na extrusora e a pressão atmosférica é menor na produção do material que afunda, portanto a taxa de sopragem é menor. , e a proporção é maior que a dos materiais flutuantes, geralmente em torno de 1:1,8.

3. Configuração do parafuso: Ao produzir materiais afundantes, deve-se prestar atenção à configuração do parafuso da extrusora. É diferente da configuração de materiais flutuantes. Requer que o material permaneça na cavidade por um curto período de tempo (o mesmo equipamento, em comparação com materiais flutuantes, materiais flutuantes (30-35 segundos para o material e 20-30 segundos para o material que afunda). Além disso, a força de cisalhamento deve ser pequena e a temperatura de descarga deve ser relativamente baixa. Portanto, ao fazer o material de afundamento, o parafuso da extremidade de descarga não pode usar um parafuso com fenda e o sopro deve ser o máximo possível. A porta de alívio de pressão na cavidade é aberta; a outra é mudar o parafuso atrás da peça de amassamento (na direção da porta de descarga) para ficar voltado para a extremidade de descarga, para que o material possa ser rapidamente descarregado do molde.

4. Controle de umidade: Ao produzir materiais que afundam, a quantidade de água adicionada no condicionador deve ser maior do que a dos materiais flutuantes (os materiais flutuantes que saem do condicionador são geralmente em torno de 25%, os materiais que afundam geralmente em torno de 28%), e há 2-3% de água da torneira pode ser adicionada adequadamente à câmara de sopro, o que é mais propício à produção de materiais que afundam.

5. Controle da temperatura de condicionamento: De modo geral, não há muita diferença entre a temperatura do condicionador para a produção de materiais flutuantes e a produção de materiais que afundam. Ambos estão acima de 90°C, o que favorece o amadurecimento do amido dos materiais (o envelhecimento dos materiais que afundam é geralmente de 70-85%, o material flutuante é de 80-95%), mas para algumas fórmulas de materiais que afundam, o condicionador a temperatura não pode ser aumentada para 90°C devido a razões de projeto, mas só pode estar em torno de 60-80°C. Neste caso, a temperatura do condicionador pode ser reduzida. Se a quantidade de adição de água do condicionador for reduzida e a quantidade de adição de água da câmara de expansão for aumentada, a temperatura de condicionamento pode ser aumentada.

6. Velocidade do host: A velocidade do eixo principal do material que afunda é geralmente 250-400 r/min (para equipamentos que podem ser ajustados, como parafusos duplos; extrusoras de parafuso único geralmente não possuem equipamento de ajuste de velocidade e seus a velocidade é geralmente em torno de 350 r/min.). Quanto maior a velocidade do equipamento, maior será a força de cisalhamento e maior será a energia mecânica absorvida pela alimentação.

7. Controle do secador: Muitos operadores acreditam que quanto maior a temperatura do secador, melhor ele pode secar os materiais. Porém, na produção de materiais pesados, deve-se atentar para o amadurecimento secundário dos materiais, ou seja, se os materiais são descarregados Quando a temperatura da extrusora (como 80°C) é inferior à temperatura do forno (120 °C), o amido nos grânulos será maturado novamente, de modo que os grânulos afundarão na saída da extrusora e flutuarão após a secagem. Além disso, se a temperatura do forno for muito alta, o teor de umidade das partículas será irregular (superfície e núcleo das partículas). Portanto, o princípio de controle do secador ao secar o material de sedimentação é a baixa temperatura e a secagem lenta. A temperatura de secagem é controlada em torno de 100°C. É melhor dentro de 90 ℃ e a velocidade da esteira é a mais lenta possível (40-60 minutos).

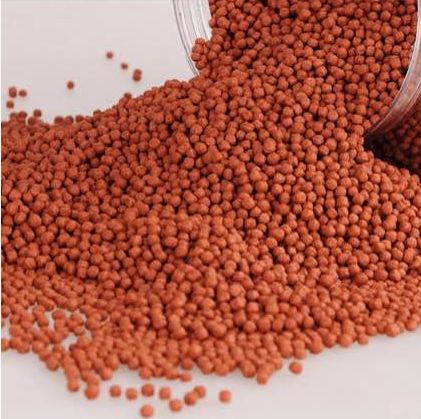

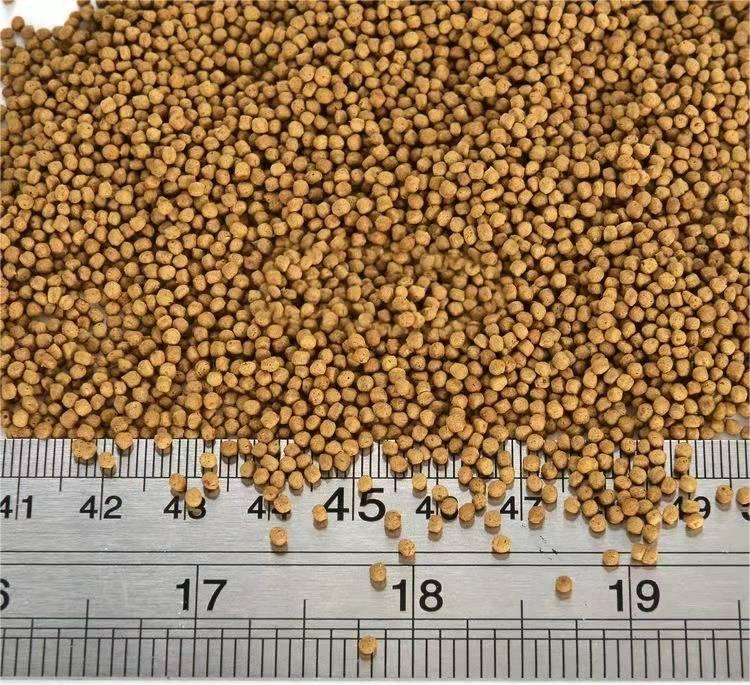

A faixa de expansão do material flutuante da extrusora é de 1,5 a 2,1 vezes. Os materiais que afundam basicamente não se expandem, com um grau de expansão de 1,0-1,3. Ou seja, o tamanho do produto acabado é uma faixa de expansão maior que o furo da matriz.